摘要:数控车床刀具补偿原理是一种关键技术,用于提高加工精度和效率。该原理通过预设刀具参数,自动补偿刀具磨损和误差。操作可靠性方案包括精确设置补偿数据、选择合适的刀具和正确操作数控系统。通过遵循这些方案,可以有效提高数控车床的加工精度和刀具寿命,从而优化生产效率和成本。详情可查阅Premium70.27.39以获取更多信息。

本文目录导读:

数控车床刀具补偿原理与可靠性方案操作探讨

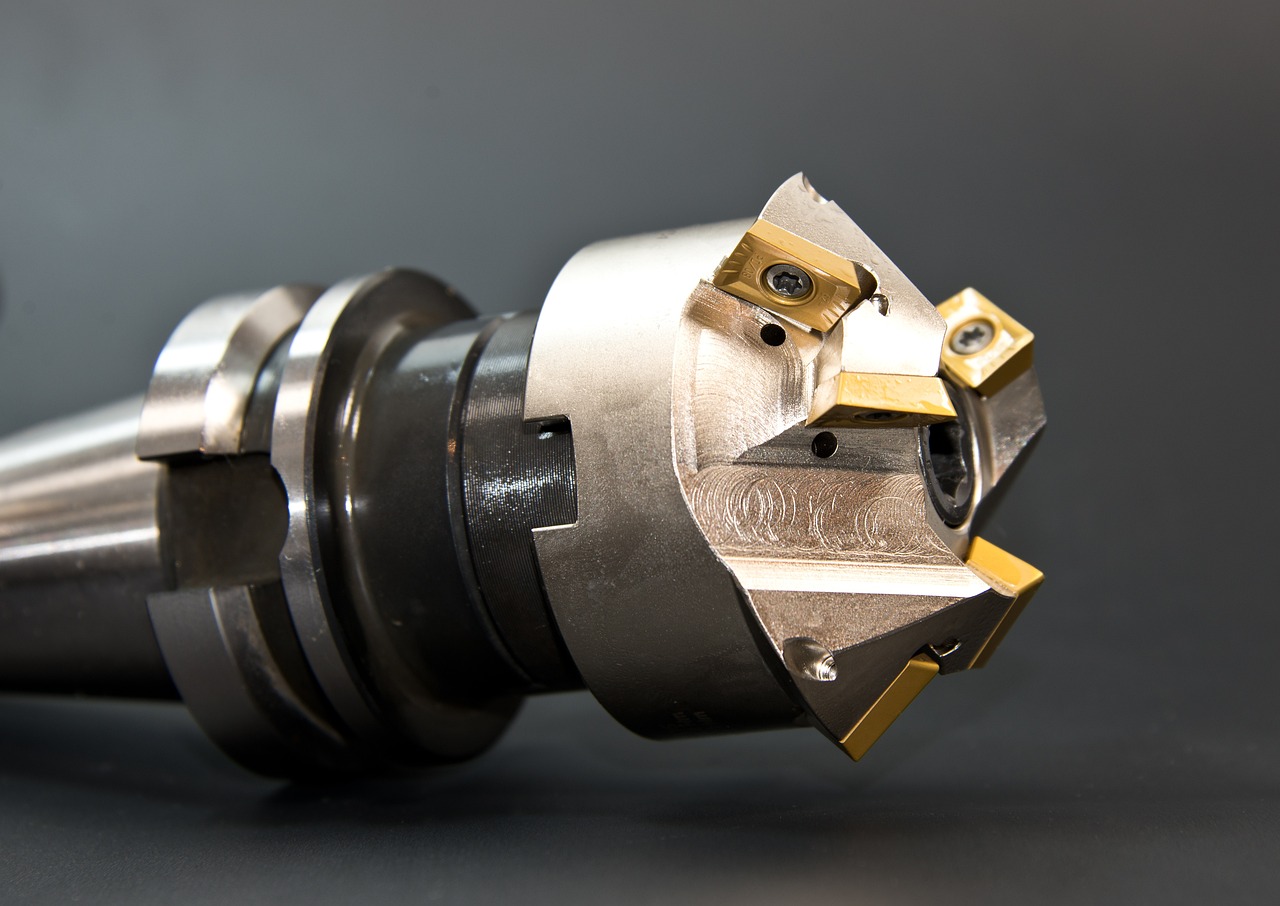

随着制造业的飞速发展,数控车床在工业生产中扮演着越来越重要的角色,刀具作为数控车床的核心部件之一,其性能直接影响着加工精度和效率,研究数控车床刀具补偿原理及可靠性方案操作具有重要的现实意义,本文将围绕数控车床刀具补偿原理、可靠性方案操作等方面展开探讨,以期为提高数控车床加工效率和加工精度提供参考。

数控车床刀具补偿原理

数控车床刀具补偿原理是数控加工过程中的一项重要技术,主要包括刀具径向补偿和刀具轴向补偿两个方面。

1、刀具径向补偿

刀具径向补偿是指在数控车床加工过程中,由于刀具实际尺寸与理论尺寸存在差异,通过数控系统对刀具半径进行补偿,以保证零件的加工精度,刀具径向补偿可以有效地消除刀具磨损、刃磨等因素对加工精度的影响。

2、刀具轴向补偿

刀具轴向补偿是指在数控车床加工过程中,根据刀具的实际长度与理论长度之间的差异,通过数控系统对刀具长度进行补偿,刀具轴向补偿可以修正刀具长度测量误差,提高加工精度。

可靠性方案操作

为了提高数控车床的加工可靠性和稳定性,需要制定一套完整的可靠性方案操作,以下是几个关键方面的操作策略:

1、严格把控刀具质量

选择高质量的刀具是确保数控车床加工可靠性和稳定性的基础,在选购刀具时,应充分考虑刀具的材料、制造工艺、使用寿命等因素,确保刀具的性能满足加工需求。

2、合理的刀具补偿设置

根据刀具的实际尺寸和加工需求,合理设置刀具补偿值,在加工过程中,应定期检测刀具的磨损情况,及时调整补偿值,以保证加工精度。

3、规范的操作系统流程

制定规范的操作系统流程,确保操作人员能够正确、熟练地操作数控车床,应对操作人员进行培训,提高其技能水平和安全意识。

4、维护保养与故障排查

定期对数控车床进行维护保养,检查各部件的磨损情况,及时更换损坏的部件,当数控车床出现故障时,应迅速进行排查,找出故障原因,及时修复,避免影响生产进度。

5、优化加工参数

根据加工材料和工艺要求,优化数控车床的加工参数,如转速、进给速度等,合理的加工参数可以提高刀具的使用寿命,降低加工过程中的误差。

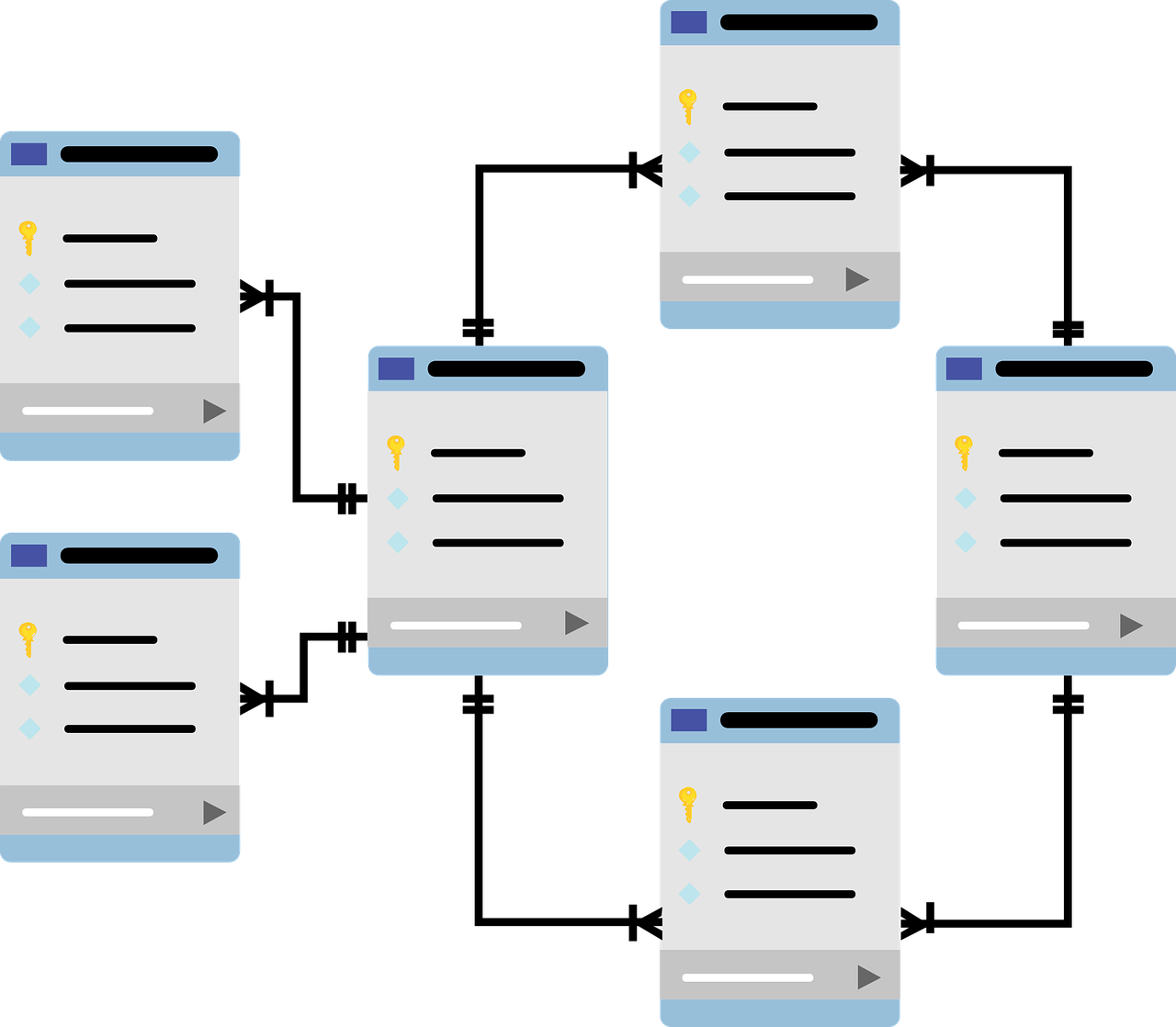

四、Premium70.27.39关键词解读与应用

针对本文的主题,我们将关键词“Premium70.27.39”理解为一种高性能数控车床的型号或系列,对于此类高端数控车床,其刀具补偿原理和可靠性方案操作应更加精细和先进,Premium系列的数控车床可能采用更精确的刀具补偿系统,能够实时调整刀具补偿值,提高加工精度;其可靠性方案操作可能更加全面和智能化,包括自动监控、故障预警和自修复等功能,提高设备的稳定性和使用寿命。

数控车床刀具补偿原理与可靠性方案操作是提高数控车床加工效率和加工精度的关键,通过深入了解数控车床刀具补偿原理,合理设置刀具补偿值,制定规范的可靠性方案操作,可以有效地提高数控车床的加工可靠性和稳定性,在未来,随着技术的不断发展,数控车床的刀具补偿原理和可靠性方案操作将越来越智能化和自动化,为制造业的发展提供强有力的支持。

转载请注明来自姚厨美食世界,本文标题:《数控车床刀具补偿原理,可靠性方案操作_Premium70.27.39》